近日,上海科技大学2060研究院低碳转化利用课题组在《自然-通讯》(Nature Communications)期刊发表题为“Phase-interface-anchored cadmium single-atom catalysts for efficient methanol steam reforming”的研究成果。该研究设计了一种新型单原子催化剂,并通过3D打印制备千克级整体式催化剂,该催化剂在甲醇蒸汽重整(MSR)反应中表现出优异性能:甲醇转化率达100%,产物中CO浓度极低(0.07mol%),制氢稳定性超过150小时。

甲醇蒸汽重整是一种低成本、易规模化的原位制氢技术,与质子交换膜燃料电池(PEMFCs)结合后,可推动氢能系统向小型化、便携化发展(如交通领域)。然而,传统铜基和贵金属基纳米颗粒催化剂表面原子活性位点不明确,难以精确调控微观结构和局部电子性质,导致催化剂稳定性有限、CO选择性高、使用寿命短且易造成PEMFCs中Pt电极中毒。因此,开发高效稳定的新型催化剂成为亟待解决的关键问题。

针对以上问题,团队基于前期CO2加氢制高附加值化学品以及MSR纳米颗粒催化剂的研制基础,成功制备出相界面受限的单原子催化剂,Cd原子稳定锚定在锐钛矿(101)和金红石(110)面的相界面处,形成的Cd-O-Ti相界面位点具有独特性质,展现出优异的甲醇蒸汽重整性能。

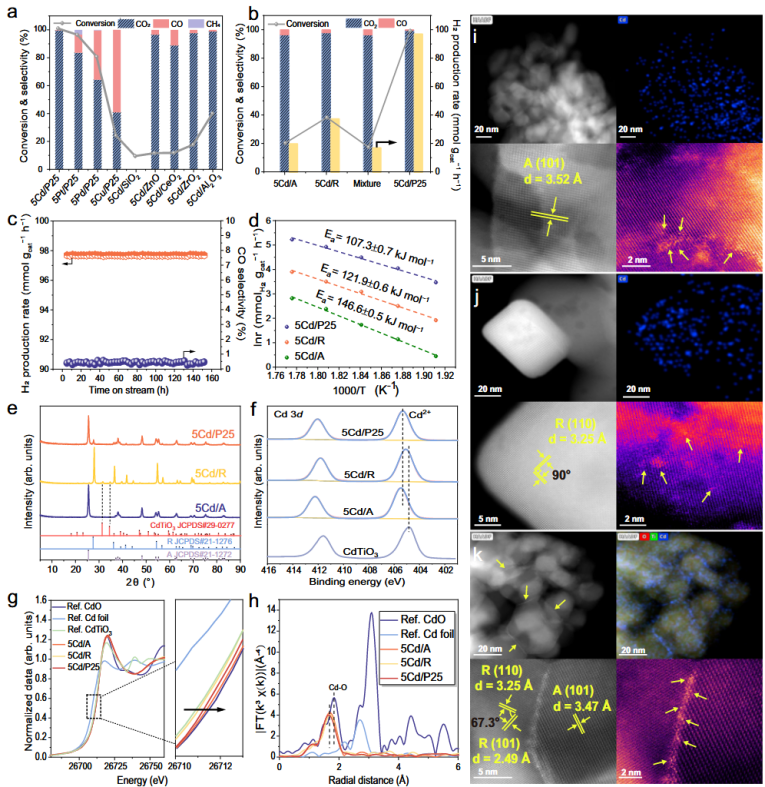

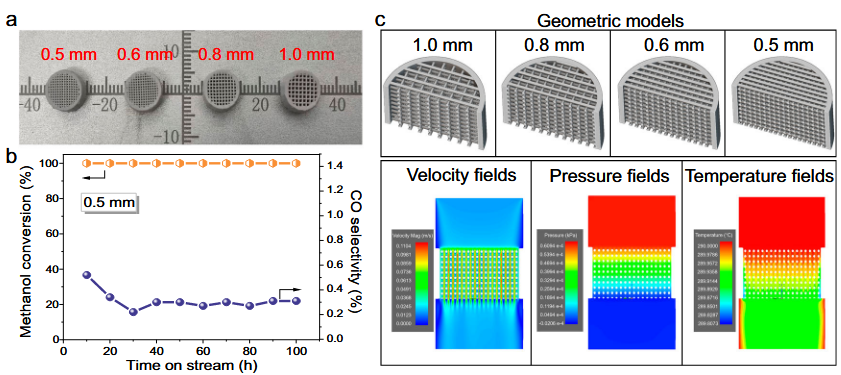

研究发现,与其他金属相比,由于Cd与P25二氧化钛相界面具有能量适配性,Cd原子可稳定锚定于P25的锐钛矿(101)-金红石(110)相界面缺陷处,形成具有不对称几何与电子特性的Cd-O-Ti相界面位点。这一独特结构增强了电子转移及反应物的吸附活化能力,使得其氢气产率分别是锐钛矿和金红石表面单原子位点的15倍与8倍,同时实现了100%甲醇转化率、超低CO浓度(~0.1 mol%)及超150小时的稳定性(图1)。通过H₂、N₂等气氛预处理,可实现相界面位点密度的调控。其中,经H2预处理后,相界面密度最高可达10.1 m² g⁻¹,氢气产率进一步提升11%,达到292.9 mmol・g⁻¹・h⁻¹。结合原位红外、动力学同位素效应及理论计算等表征手段,证实反应遵循甲酸盐分解路径,相界面位点显著降低了甲酸盐形成及H₂O吸附解离的能垒,同时抑制CO生成,解释了其优异性能的成因。此外,该粉末催化剂可通过3D打印制成千克级多孔整体式催化剂,进一步优化反应过程中的传质与传热效率,使CO浓度降至0.07 mol%(图2)。

图1 催化剂的结构及性能

图2 3D打印及CFD模拟

此项工作阐明了相界面单原子的形成机制,实现了相界面密度的可控调节,揭示了界面位点的反应机理并建立了清晰的构效关系,为新型催化剂的设计及具有实际应用的MSR催化剂开发提供了重要思路。

本项研究中,上海科技大学2060研究院张书南为第一作者,上海科技大学2060研究院/中国科学院上海高等研究院王慧研究员为本文的通讯作者,上海科技大学为第一完成单位。

论文标题:Phase-interface-anchored cadmium single-atom catalysts for efficient methanol steam reforming

沪公网安备 31011502006855号

沪公网安备 31011502006855号